在產品質量控制領域,

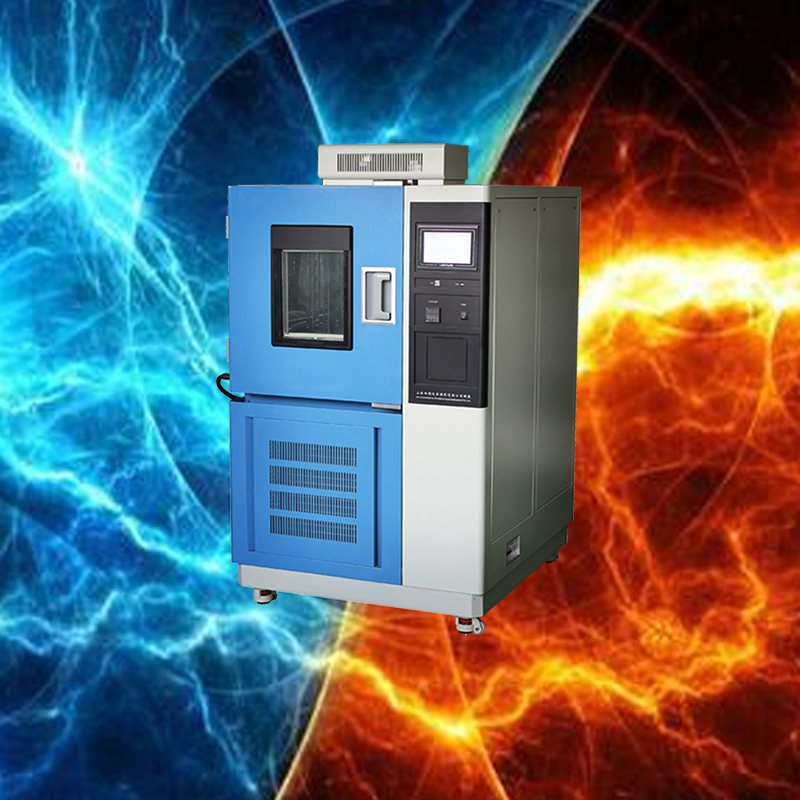

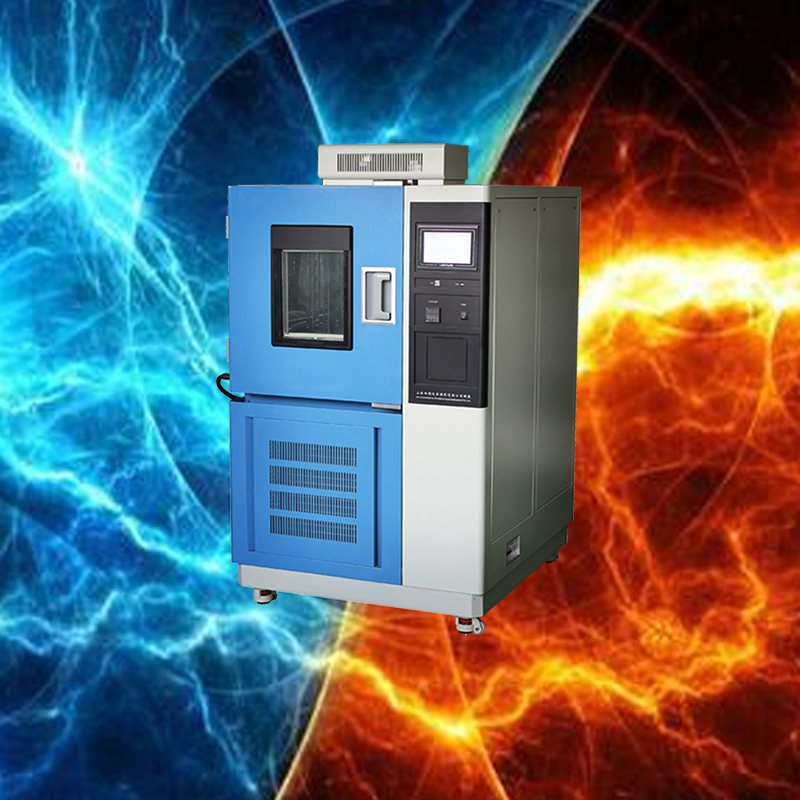

高低溫試驗箱常被貼上“破壞性”測試工具的標簽——它通過極端溫度循環、濕熱交變等嚴苛條件,加速暴露產品的潛在缺陷。然而,這種看似“破壞”的過程,恰恰是企業質量體系中最關鍵的預防性策略。

一、“破壞性”測試的本質:提前消滅風險

高低溫試驗箱的“破壞”,并非無意義的損耗,而是通過模擬產品在生命周期內可能遭遇的極端環境(如極寒、高溫、驟變溫差),主動激發材料老化、結構變形、性能衰減等問題。例如:

汽車電子部件在-40℃至85℃的循環測試中暴露出焊點開裂;

航空航天材料在濕熱環境下發生絕緣性能下降;

消費電子產品因溫度驟變導致密封失效。

這些“破壞”結果,恰恰幫助企業在量產前定位故障點,避免后期因批量失效導致的巨額召回損失。

二、預防性質量體系的三大核心價值

成本控制

試驗階段的單臺樣機故障成本,遠低于市場端萬臺產品的售后索賠。某工業設備制造商通過高低溫測試發現某元件低溫脆化,僅更換供應商便避免每年超200萬元的停機損失。

標準合規性

IEC、GB/T、MIL-STD等標準均要求環境適應性測試。試驗箱的“破壞性”數據,直接證明產品符合行業規范,成為出口準入或投標的硬性背書。

品牌信任構建

用戶對“極端環境仍可靠”的產品天然更具信心。某戶外電源品牌公開其產品通過-30℃至60℃的720小時測試,推動銷量增長35%。

三、選擇試驗箱的權威邏輯:精準匹配真實需求

溫度范圍:并非越寬越好,需參考產品實際使用場景(如寒帶地區需-70℃測試,普通電子設備-20℃足夠);

升降溫速率:快速溫變測試(如15℃/分鐘)更能暴露熱脹冷縮缺陷;

數據可追溯性:符合ISO 17025標準的設備,確保測試結果被國際認證機構采信。

高低溫試驗箱的“破壞性”,實則是質量防線的前置化。它用可控的實驗成本,替代不可控的市場風險,將問題扼殺于設計階段。對于追求零缺陷的企業而言,這不是選項,而是必選項。